A principios de diciembre, un grupo de ingenieros del Instituto de Tecnología de California (o Caltech) en Estados Unidos, reveló un nuevo método para imprimir en 3D metales puros y de múltiples componentes. Se trata de un proceso que utiliza química a base de agua e impresión 3D, el cual permite imprimir una magnitud más pequeña de lo que era posible anteriormente. Dicho descubrimiento fue publicado en la revista Nature.

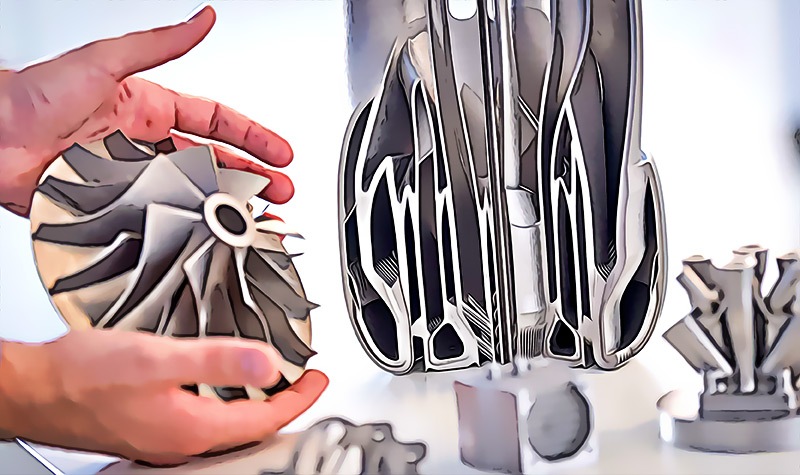

Con el objetivo de proporcionar una nueva solución basada en impresión 3D con un enfoque diferente, los expertos de Caltech imprimieron un hidrogel y lo utilizaron como andamio para metales que poseen precursores líquidos. De esta manera, se identifica como una iniciativa que tiene el potencial de allanar el camino para la fabricación de diminutos componentes para sistemas mecánicos microelectrónicos. Así, los ingenieros crearon 3D Architech, una nueva empresa que está licenciando la nueva tecnología de Caltech.

Nuevo proceso de impresión 3D permite crear piezas metálicas

A principios de diciembre, por medio de la revista Nature, se conoció una nueva investigación financiada por el Departamento de Energía de Estados Unidos, la Fundación Masason, el Instituto de Sustentabilidad Resnick y la iniciativa AI4Science de Caltech. Por medio de un documento titulado “Fabricación aditiva de metales de microarquitectura mediante infusión de hidrogel”, resaltaron que ya es posible crear piezas metálicas con impresión 3D.

Catch Thomas Tran (G3 in Materials Science) present his work titled "Kinetically-Driven Microstructure and Mechanical Properties of 3D Micro-Architected Metal Alloys Formed via Hydrogel Infusion Additive Manufacturing (HIAM)" at #MRSFall2022 tomorrow at 9:15AM!

— Greer Group (@GreerGrpCaltech) November 30, 2022

Recientemente, un equipo de ingenieros dirigido por Max Saccone (investigador postdoctoral de la Universidad de Stanford), Rebecca Gallivan (investigadora postdoctoral en ETH Zúrich), Daryl Yee (profesor asistente entrante en EPFL) y Kai Narita (practicante del laboratorio de Julia R. Greer de Caltech), desarrolló un método para imprimir en 3D metales puros y de múltiples componentes a una resolución. Esto con la finalidad de implementa una nueva orden de magnitud que más pequeña de lo que era posible anteriormente.

Para lograrlo, los expertos ejecutaron un novedoso proceso que usa química a base de agua e impresión 3D a la vez. Con ello, pudieron cultivar un enfoque diferente para imprimir un hidrogel y emplearlo como andamio para metales con precursores líquidos, en lugar de escribir metales directamente. Este proceso se puede utilizar para una variedad de metales, inclusive, para varios tipos en la misma pieza fabricada con pequeños ajustes.

Por lo general, la impresión 3D construye un objeto capa por capa y esto permite la creación de estructuras imposibles de fabricar con métodos convencionales de formación de metales (por ejemplo, con moldeado por inyección de tinta). Hoy en día, los procesos actuales de impresión de metal en 3D usan un láser para eliminar polvos del metal, pero cuando el calor se esparce y derrite dicho polvo fuera del área deseada, se reduce la resolución de la impresión.

El láser de la impresión 3D derrite el metal para que luego se solidifique en formas específicas y así, los fabricantes pueden crear estructuras con una resolución de alrededor de 100 micrones (como el grosor de una hoja de papel).

Entonces, como una solución, los expertos han propuesto el desarrollo de una nueva forma de imprimir en 3D, sin tener que depender del calor a la hora de construir cualquier estructura. Para esto, lo más ideal consiste en hacer uso de hidrogeles que son materiales hechos de cadenas poliméricas flexibles que no se disuelven en el agua. En estos polímeros líquidos, la luz ultravioleta desencadena una reacción química que hace que se endurezcan y si se repite mediante un patrón específico, es posible crear las formas microscópicas deseadas.

Tras concluir el proceso, los investigadores de Caltech infundieron los andamios de hidrogel impresos en 3D con sales metálicas disueltas en agua, para que los iones metálicos se infiltrarán dentro del hidrogel (no solo en la superficie). Cuando se efectúa la parte de “reacción del proceso”, proceden a quemar la parte de hidrogel en un horno que super los 700 grados Celsius, dependiendo del material. Así, el metal permanece intacto, porque el punto de fusión de todos los metales es más alto que la temperatura de combustión del hidrogel.

“Una de las cosas emocionantes es que funciona con una variedad de metales con solo un ligero ajuste de la fase de 'reacción' del proceso y crea nuevas oportunidades para la ingeniería de materiales a microescala”.

Rebecca Gallivan, investigadora postdoctoral en ETH Zúrich y una de las autoras del estudio.

Por todo esto, el nuevo método para imprimir piezas de metal en 3D tiene el potencial de allanar el camino para la fabricación de componentes diminutos para sistemas mecánicos microelectrónicos (MEMS). Tales como: componentes para vehículos, dispositivos biomédicos, intercambiadores de calor y hasta aplicaciones espaciales.

Lo mejor de este avance, es que se trata de un proceso de fabricación aditiva de infusión de hidrogel (HIAM) que, establece un camino para crear materiales metálicos de una manera mucho más respetuosa con el medio ambiente. Por si fuera poco, también es un novedoso método que leva los niveles de precisión a la hora de construir piezas en metal, por lo que revolucionará la impresión tridimensional.

Por el nuevo enfoque de la impresión 3D, Kai Narita del laboratorio de Julia R. Greer de Caltech, ha lanzado una nueva empresa que tiene por nombre “3D Architech” que está licenciando la nueva tecnología de Caltech.

La impresión 3D sigue dando pasos gigantes hacia el futuro

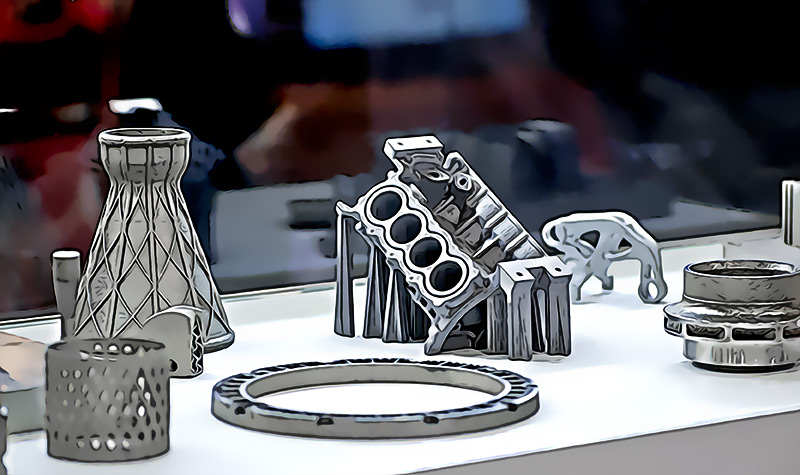

A lo largo de 2022, la impresión 3D ha revolucionado diferentes ámbitos y se ha convertido en una de las principales tendencias en términos de innovación. Según un informe elaborado por CONTEXT, en los primeros tres trimestres del año los envíos de impresoras 3D industriales incrementaron más de un 40% interanual. Lo que significa que, la demanda aumentó notablemente y ahora hay más adeptos a dicha tecnología.

Según lo que se observa, el crecimiento de las impresoras de extrusión de materiales termoplásticos a alta temperatura, han marcado uno de los principales estilos en lo que concierne a la impresión 3D, este año. Así como también, se percibió un gran avance en el progreso de la fabricación digital y aditiva, el crecimiento orgánico, la relajación de los problemas en la cadena de suministro y la consolidación de la industria.

En 2023, el impulso de la industria seguirá siendo aún más notable. Los expertos enfatizan que se observará una fuerte integración de la impresión 3D en líneas de mejora de producción, aumento del uso de materiales, ahorro de dinero, gestión de logística de procesos y gran velocidad de fabricación, con impresoras más inteligentes y fáciles de utilizar.

Así, la industria de la joyería y la moda serán fuertemente impactadas, con la fabricación descentralizada y global combinada con la personalización masiva mediante potentes softwares de diseño 3D.